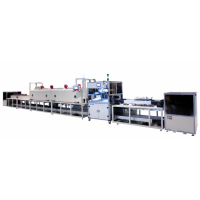

汽车内饰件自动化隧道炉烘烤线:核心功能与技术特点

汽车内饰件自动化隧道炉烘烤线是汽车制造领域专为内饰件(如仪表盘、门板、座椅护板、中控台等)设计的连续式烘烤固化设备,核心用于内饰件表面涂装、胶黏剂固化、注塑后应力消除等工艺,通过自动化控制实现高效、均匀、稳定的烘烤效果,保障内饰件的外观质量、力学性能与环保合规性。

一、核心组成部分(按工艺流程)

- 上料单元:配备自动化机械手或传送带,可实现内饰件的精准定位上料,兼容不同尺寸、形状的内饰件(如平面件、曲面件),避免人工接触导致的表面污染,上料精度可达 ±0.5mm,适配批量生产需求。

- 预热段:隧道炉入口前段为预热区域,采用热风循环方式,将内饰件从室温逐步升温至预设温度(通常 60-80℃),避免因瞬间高温导致内饰件变形、开裂(如塑料内饰件的热胀冷缩不均问题),预热时间可根据材质调整(3-10 分钟)。

- 主烘烤段:核心工作区域,采用分区控温设计(通常 3-5 个温区),每个温区温度可独立调节(范围 80-150℃,精度 ±2℃),满足不同工艺要求(如涂装固化需 120℃、胶黏剂固化需 100℃)。加热方式以电加热、燃气加热或热风循环为主,搭配高效换热器,确保炉内温度均匀,温差≤±3℃,避免局部烘烤过度或不足。

- 冷却段:主烘烤后进入冷却区域,通过冷风循环或水冷方式,将内饰件温度降至室温(≤40℃),防止高温状态下搬运导致的变形,同时为后续检测、包装工序做准备。

- 下料单元:自动化传送带或机械手将烘烤完成的内饰件精准下料,可衔接后续检测工位(如外观检测、尺寸检测)或包装线,实现全流程自动化,减少人工干预。

- 控制系统:采用 PLC 触摸屏控制,可实时显示并调节各温区温度、烘烤时间(总时长 10-30 分钟可调)、传送带速度(0.5-2m/min 可调),支持参数存储、调用(可存储 100 + 种工艺参数),具备超温报警、故障提示等安全功能,操作简单直观。

二、关键技术特点

- 温度均匀性强:采用热风循环 + 多点测温设计,炉内风速保持 0.8-1.2m/s,确保每个内饰件表面温度一致,避免出现色差、固化不完全等问题,尤其适配汽车内饰件的高精度外观要求。

- 自动化程度高:从上个料、预热、烘烤、冷却到下料全流程自动化,单条生产线仅需 1-2 名操作人员,生产效率可达 30-60 件 / 小时,大幅提升批量生产能力,降低人工成本。

- 适配性广:可根据不同内饰件(如塑料、皮革、织物复合件)的材质、尺寸调整工艺参数,支持定制化炉体长度(10-30 米)、宽度(0.8-2 米),满足仪表盘、门板、座椅等多种产品的烘烤需求。

- 节能环保:采用保温棉(厚度 50-80mm)密封炉体,热损耗低;部分型号配备余热回收系统,可将冷却段余热回收至预热段,节能率达 15-20%;加热方式可选电、燃气或生物质能源,满足不同环保要求。

- 安全可靠:炉体配备防火门、超温报警、急停按钮等安全装置,电气系统符合 IP54 防护等级,防止高温、漏电等安全隐患;传送带采用耐高温、耐腐蚀材质(如特氟龙、不锈钢),使用寿命长,维护成本低。

三、应用场景与优势

- 应用场景:广泛用于汽车主机厂及汽车内饰件配套企业,适配塑料内饰件、皮革内饰件、织物复合内饰件的涂装固化、胶黏剂固化、注塑后应力消除等工艺,是汽车内饰件批量生产的核心设备之一。

- 核心优势:相比传统人工烘烤或间歇式烤箱,自动化隧道炉烘烤线不仅大幅提升生产效率,还能保证产品质量的一致性,减少因人工操作导致的误差;同时降低劳动强度,改善生产环境(减少高温、异味扩散),符合汽车制造业的智能化、环保化发展趋势。

原文链接:http://www.sm114.cn/chanpin/1287.html,转载和复制请保留此链接。

以上就是关于汽车内饰件自动化隧道炉烘烤线-苏州恒玖锦业公司全部的内容,关注我们,带您了解更多相关内容。

以上就是关于汽车内饰件自动化隧道炉烘烤线-苏州恒玖锦业公司全部的内容,关注我们,带您了解更多相关内容。